ガラスの原料

◆カレット(ガラス)

ガラス製品の主な原料は、再生ガラスです。

使用済みのガラスびんなどを回収し、色分け・洗浄して不純物を取り除いた後、

再びガラスに生まれ変わらせています。 原料の約90%がこの再生ガラスなのです。

◆石灰石(炭酸カルシウム)

ガラスに化学的な耐久性を持たせるために加えられます。

◆ソーダ灰(炭酸ナトリウム)

ガラスを溶けやすくする働きがあります。

◆珪砂

ガラスの主原料です。 これを溶かすとガラスになります。

◆着色剤(酸化第二鉄、カーボン)

茶色に着色するための材料です。

調合・溶解

計量された原料は適切な割合で調合されます。

その後、溶解炉に投入され、約1500℃の高温で溶かされます。

溶けたガラス原料は成形に適した温度へ調整され、一定の大きさにカットされてゴブ(ガラスの塊)が作られます。

そしてゴブは成形機へと送られ、次の工程に進みます。

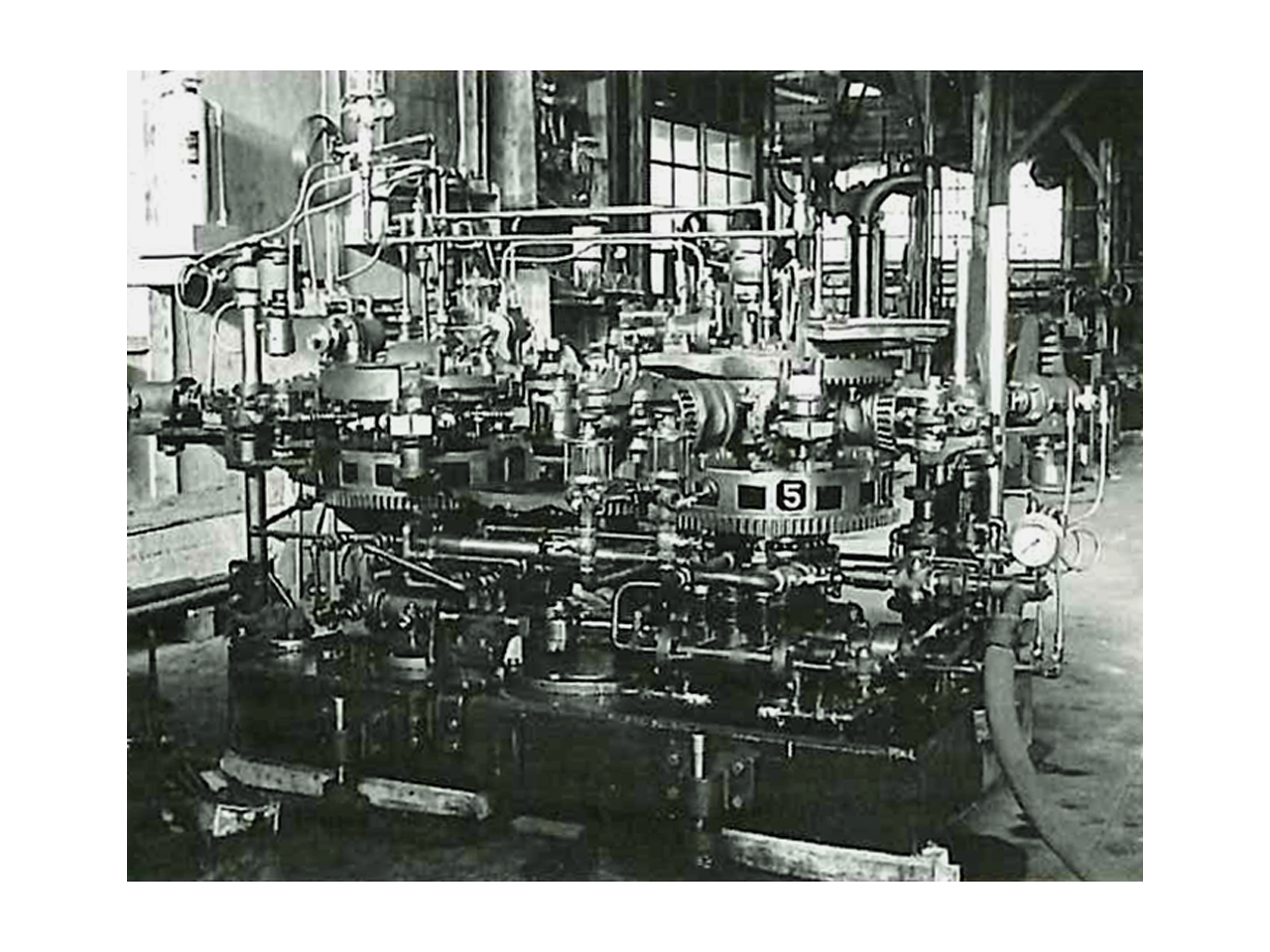

びんの成形

ゴブ(ガラスの塊)は成型機の粗型と呼ばれる型に送り込まれ、びんの大まかな形が作られます。

そして、その粗く形作られたびんは仕上型に移され、型の中で圧縮空気を吹き込むことで最終的な形状に膨らみ上げられます。

ガラスびんの金型

ガラスびん1種類を製造するためには、大きな金型だけでも5種類の型が必要となります。

それぞれの役割は以下の通りです。

・粗型:びんの原型となる大まかな形状を作ります。

・口型:びんの口の部分を成形します。

・底型:びんの底の部分を作ります。

・仕上型:粗型で作った形状を最終的な形に整えます。

・プランジャー:びんの口の内側を形作ります。

徐冷

ガラスびんは成形直後は600℃程度の高温状態です。

この熱いビンを急速に常温に戻してしまうと、ガラス内部に熱ひずみが生じて割れてしまう危険があります。

そこで、徐冷炉と呼ばれる設備を使い、30〜40分かけてゆっくりと冷却していきます。

このように適切な冷却制御がガラス製品の品質を大きく左右します。

時間をかけてガラスを徐冷することが、強度と耐久性を高める重要な工程となっているのです。

検査

ガラスびんは、数台の自動検査機で全数検査します。

1:口部の寸法

2:ビリ(微細なクラックのこと)

3:アワ、異物、しわ

包装

検査が終了したガラスびんは密閉包装され、倉庫に運ばれます。

製造工程

Process